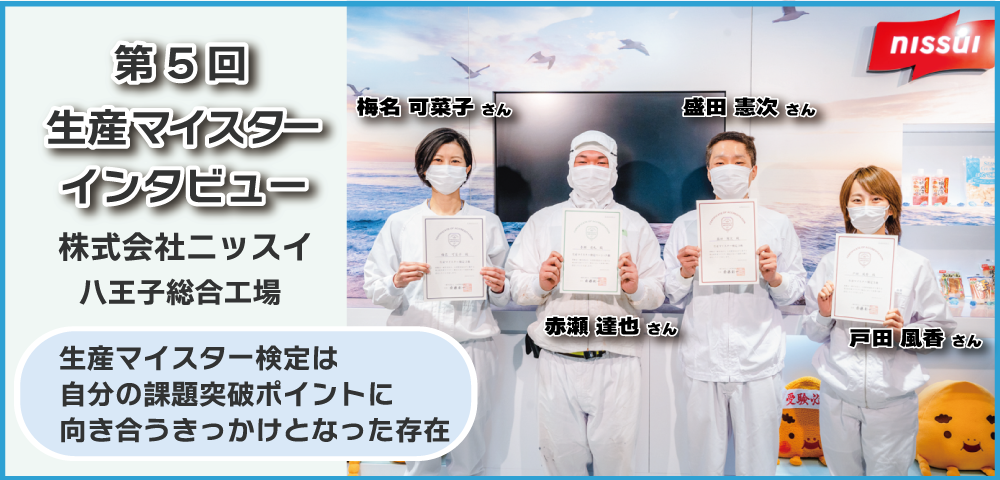

生産マイスターインタビュー【第5回】株式会社ニッスイ八王子総合工場

株式会社ニッスイ八王子総合工場

(左から)梅名 可菜子さん 赤瀬 達也さん 盛田 憲次さん 戸田 風香さん

きっかけは上司のさりげない後押し

盛田 憲次さん

―受検されるに至った経緯をおしえてください。

盛田さん:以前から、「製造ラインでやらなければいけない事やリーダーとしての役割に関してもっと知識を身につけたい」と感じていたのですが、そんな折に、上司の石飛から生産マイスターの存在を教えてもらい、カリキュラムを見て「これだ」と思い受検することにしました。

今思う…挫折しない勉強のコツ

―どのように勉強されましたか?

盛田さん:自分自身の「マイルール」を作りました。

効果的だったのは、「20分間の勉強を5日間」というルールでした。全部達成できたら「週末に家で晩酌する時にビールを1杯追加する」という内容にしたので、ゲーム感覚で楽しみながら達成することができました。

継続させることが目的だったので、自分の集中力を持続させるために、無理のない「1日20分」という短い時間に設定したのが良かったと思います。

梅名 可菜子さん

―梅名さんは何か工夫などされましたか?

梅名さん:もともと勉強が好きだったのですが(笑)すきま時間にコツコツとやっていました。

育児もあって、なかなか時間をつくることが難しかったのですが、アプリの単語帳を活用して、1時間の通勤時間を利用して勉強しました。

行動の変化:汚れを細かく確認するように

赤瀬 達也さん

―生産マイスター受検後に変化はありましたか?

赤瀬さん:品質という観点では、工場の使用部品が汚れていないか等、コンベアの汚れや付随するほかの箇所の汚れを気にするようになりました。

品質管理の知識を得ることで視野が拡がり、今までなら気づかなかったようなところまでも、細かく確認する習慣が身につきました。

意識の変化:「当たり前」の基準が変わった

戸田 風香さん

―戸田さんは受検後、何か変化はありましたか?

戸田さん:入社して工場に配属になった直後は、聞いたこと見たものが全て正しく、完成形だと思っていました。

たとえば、配属後初めてミーティングに参加した当時は、そこで話されている解決方法や計画は、こういうものだと受け入れていました。

ただ、生産マイスターで「ミーティング」や「ロス」の知識を身につけたことで、会議の進め方などで「もっと他に良い方法があるかもしれない」と、考えるようになりました。

意識面・行動面だけではなく工程にも変化が

盛田さん:生産マイスターを通して改善に導くための方法を深く考えるようになりました。

私の立場では、生産マイスターで学んだ知識を、工程の改善にもつなげています。より効率的に稼働するためにセンサーの調整をしたり、ロス削減のために製品を運ぶ時のシュートの変更をしたり、さまざまな改善に活用しています。

チーム全体に波及した変化

―チーム全体にも新たな気づきがあったということですね。

-チームとしてどのような点が変わりましたか?

盛田さん:ミーティングの進め方が変わりました。事前に各部署で課題を検討し、それらを持ち寄って共有するので、これまでよりも円滑に進められるようになりました。

また、今までは、会議内でとにかく自分が発言しなければいけないという意識があったのですが、周囲のメンバーの意見を引き出すための進行方法の知識が身についたので、今後も活用していきたいと思っています。

―みなさん、お忙しい中、ありがとうございました。

株式会社ニッスイ八王子総合工場

家庭用・業務用冷凍食品、フィッシュソーセージ・練り製品などを生産している株式会社ニッスイの八王子総合工場。

食品事業では、国内外の市場において、消費をめぐる様々な変化に対応した新商品を開発し、新たな市場の創造に努めている。